De acordo com a legenda, é um Pz 61 ou Pz68 suiço. Notem o outro casco saindo do forno.

De acordo com a legenda, é um Pz 61 ou Pz68 suiço. Notem o outro casco saindo do forno.

Replies sorted oldest to newest

É moldagem por cera perdida?

![]()

Zaitzev posted:É moldagem por cera perdida?

Não.

Um molde desse tamanho é em areia. O externo e o interno.

E na foto deve ser uma tempera em óleo. a água não pega fogo.

https://www.quora.com/How-was-...ting-done-Any-photos

Valls

O interessante é que o fundo é vazado.

Os cascos dos M48/60 são feitos pela soldagem de seções fundidas, mas inteiras.

Valls

Óleo é o mais indicado para este tipo de tempera para este aço.

Na realidade não é tempera e sim revenimento.

Quanto mais lento o resfriamento mais tenaz fica o metal.

Quanto mais rápido mais duro fica.

Isso tem a ver com a esferoidização dos elementos endurecedores.

Resfriamento mais rápido eles ficam com arestas na sua composição .

Edveras posted:Na realidade não é tempera e sim revenimento.

Quanto mais lento o resfriamento mais tenaz fica o metal.

Quanto mais rápido mais duro fica.

Isso tem a ver com a esferoidização dos elementos endurecedores.

Resfriamento mais rápido eles ficam com arestas na sua composição .

Sendo assim, quanto mais rápido mais duro fica. Seria o melhor a ser usado para os blindados?

Abs.

na verdade,parece que fica mais quebradiço...

Depende do elemento de liga.

O molibdênio é um endurecedor de metais que resiste ao impacto. Já o vanádio endurece mais rápido mas não resiste ao impacto.

Foi por trocar as ligas é que muitos blindados alemães tiveram problemas de fratura em suas blindadens.

Belo tópico.

Os senhores experten poderiam trazer mais info.

Quando o casco ou torre é "casted" (tipo sherman) ele é feito molde de areia com o aço derretido, correto ?

E quando é "welded" as placas de aço são soldadas no formato correto ?

Como os welded são mais resistentes se são placas soldadas ?

E na foto do Pz em questão, é um casco casted ou welded ? Mesmo welded tem q ser feito o revenimento apos a montagem ?

Abs

Edveras posted:Na realidade não é tempera e sim revenimento.

Quanto mais lento o resfriamento mais tenaz fica o metal.

Quanto mais rápido mais duro fica.

Isso tem a ver com a esferoidização dos elementos endurecedores.

Resfriamento mais rápido eles ficam com arestas na sua composição .

sim, mas o revenimento se faz depois da tempera justamente para eliminar as tensões que a tempera provoca.

Valls

BigBag posted:Belo tópico.

Os senhores experten poderiam trazer mais info.

Quando o casco ou torre é "casted" (tipo sherman) ele é feito molde de areia com o aço derretido, correto ?

E quando é "welded" as placas de aço são soldadas no formato correto ?

Como os welded são mais resistentes se são placas soldadas ?

E na foto do Pz em questão, é um casco casted ou welded ? Mesmo welded tem q ser feito o revenimento apos a montagem ?

Abs

Até onde eu sei e me lembro da faculdade, tanto o cast quanto o welded podem ter a mesma resistência. Ocorre que como o processo térmico em peças cast é muito mais difícil e complicado, a resistência se obtêm na qualidade da liga e na espessura. Tem a vantagem de se obter formas as mais diversas, mas mais pesadas.

Já as placas welded, alem de serem feitas com ligas apropriadas e dureza desejada, podem sofrer processos de tratamento térmico, mas não permitem formas variadas. Dão estruturas com menor peso e espessura. Mas possuem um ponto fraco que é justamente a região da soldagem, na chamada "zona termicamente afetada". Isso é contornado utilizando eletrodos específicos, tipo inox e com elementos de liga. A indicação disso é nas carcaças de tanques os cordões de solda permanecem brilhantes, enquanto todo o resto está enferrujado. (vide os grave yards no Afeganistão)

Valls

Valls a ZAC ( zona termicamente afetada pelo calor) pode ser controlada utilizando pré aquecimento e pós aquecimento para alivar as tensões e diminuir a probabilidade de trincas.

Na realidade utilizasse eletrodos de baixo teor de carbono para que não se tenha o problema de oxidação e endurecimento do cordão de solda.

Valls posted:sim, mas o revenimento se faz depois da tempera justamente para eliminar as tensões que a tempera provoca.

Valls

Sim, sempre é temperado E revenido... Ou só temperado. Disso ainda lembro.

De repente tive um vislumbre do diagrama ferro-carbono... Nossa, parece que foi em outra vida!

Perlita, cementita, cúbico de corpo centrado, cúbico de face centrada... Ecos do passado! ![]()

Edveras posted:Valls a ZAC ( zona termicamente afetada pelo calor) pode ser controlada utilizando pré aquecimento e pós aquecimento para alivar as tensões e diminuir a probabilidade de trincas.

Na realidade utilizam-se eletrodos de baixo teor de carbono para que não se tenha o problema de oxidação e endurecimento do cordão de solda.

sim, mas no caso de peças do tamanho de torres e de chassis de MBT's é bem mais difícil fazer esse aquecimento. Daí o uso de eletrodos específicos.

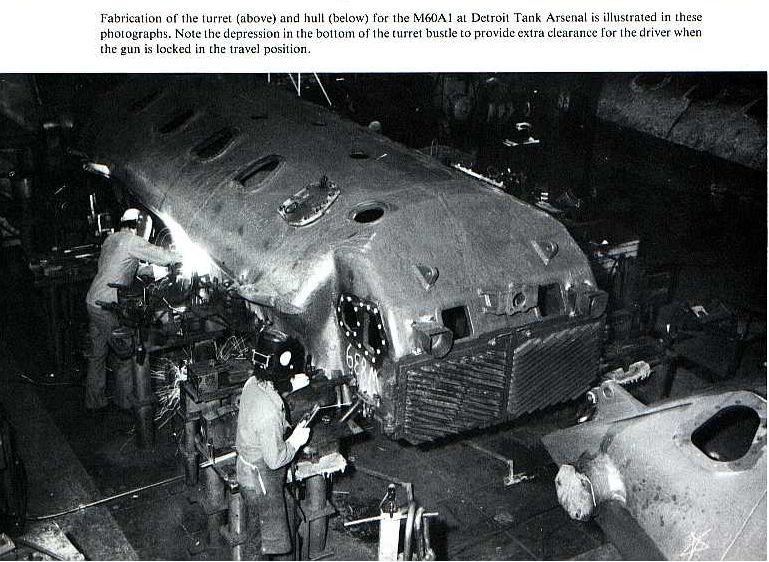

Na foto do chassi do M60 sendo soldado vê-se isso.

Valls

Diagrama de Schaffer. Martensita, Coppaert, etc...

Edveras posted:Depende do elemento de liga.

O molibdênio é um endurecedor de metais que resiste ao impacto. Já o vanádio endurece mais rápido mas não resiste ao impacto.

Foi por trocar as ligas é que muitos blindados alemães tiveram problemas de fratura em suas blindadens.

Uma chapa de blindagem, grosso modo, deve ter dureza na superfície (para "quebrar" o projetil) e ter tenacidade suficiente para absorver a energia do impacto, sem se romper.

Obtém-se a primeira com a cementação, na superfície externa da chapa, com a aplicação de carbono. E a segunda, com a adição de elementos de liga no aço, como e principalmente Níquel, Molibidenio e Manganês.

A segunda propriedade é a que permite à blindagem receber o impacto sem se fraturar. E é o que aconteceu com os Panther nas fotos do Fernando. Os alemães ficaram sem o suprimento desses minérios, com esse resultado.

Valls

Metalurgia pura!!!!!

Valls posted:Uma chapa de blindagem, grosso modo, deve ter dureza na superfície (para "quebrar" o projetil) e ter tenacidade suficiente para absorver a energia do impacto, sem se romper.

Obtém-se a primeira com a cementação, na superfície externa da chapa, com a aplicação de carbono. E a segunda, com a adição de elementos de liga no aço, como e principalmente Níquel, Molibidenio e Manganês.

A segunda propriedade é a que permite à blindagem receber o impacto sem se fraturar. E é o que aconteceu com os Panther nas fotos do Fernando. Os alemães ficaram sem o suprimento desses minérios, com esse resultado.

Valls

Uma blindagem adequada age assim, absorve, deforma e desvia o impacto do projétil. Uma deficiente, como os alemães tiveram que fazer, quebra. E deve gerar uma chuva de fragmentos dentro do tanque.

Outro vídeo interessante que achei foi esse, mostrando um pouco do processo de fabricação de projéteis de grosso calibre.

Esse é divertido. Um projétil APFSDS, a famosa "flecha de prata", de urânio esgotado, sendo disparada, aos 1:08 minutos do vídeo contra um... Kadett! ![]()

![]()

![]()

Esse eu gosto. Impacto de projéteis filmados a um milhão de frames por minuto! Interessante como os projéteis derretem no impacto, tamanha a pressão gerada.

Olhando as fotos que o Fernando postou essa aqui ilustra bem o problema.

a chapa tinha a dureza suficiente para impedir a penetração do projetil, indicado pelas marcas de impacto.

Mas não tinha a tenacidade suficiente para absorver a energia do impacto, o que causou sua fratura.

Valls

Quando as blindagens eram boas.

Essa é show, um projétil britânico de 17 pdrs, encravado num pedaço da blindagem de 150 mm. A chapa absorveu o impacto, e se deformou o bastante para detê-lo, antes que atravesasse.

Esse Panzer Iv tem várias marcas de impacto, todas que ricochetearam, mas um disparo foi o bastante para inutilizar o canhão.

Essa é show, um projétil britânico de 17 pdrs, encravado num pedaço da blindagem de 150 mm. A chapa absorveu o impacto, e se deformou o bastante para detê-lo, antes que atravesasse.

Estranho foi o projétil não ter explodido! Muita sorte da tripulação!!!

Brumbar posted:Essa é show, um projétil britânico de 17 pdrs, encravado num pedaço da blindagem de 150 mm. A chapa absorveu o impacto, e se deformou o bastante para detê-lo, antes que atravesasse.

Estranho foi o projétil não ter explodido! Muita sorte da tripulação!!!

https://en.wikipedia.org/wiki/Ordnance_QF_17-pounder

https://en.wikipedia.org/wiki/APCBC

Valls